Las reglas de diseño del moldeo por inyección son decisivas para el diseño compatible con el moldeo por inyección, para que la secuencia del proceso y la calidad del componente sean perfectas durante el moldeo por inyección, deben observarse estas importantes reglas. Como expertos en diseño con muchos años de experiencia en el campo de los plásticos, no sólo le ayudamos a diseñar la pieza óptima moldeada por inyección, sino que también le ayudamos a encontrar la mejor solución para su aplicación mediante un simulación de moldeo por inyección para encontrar y eliminar de antemano posibles errores o problemas en su proceso de producción.

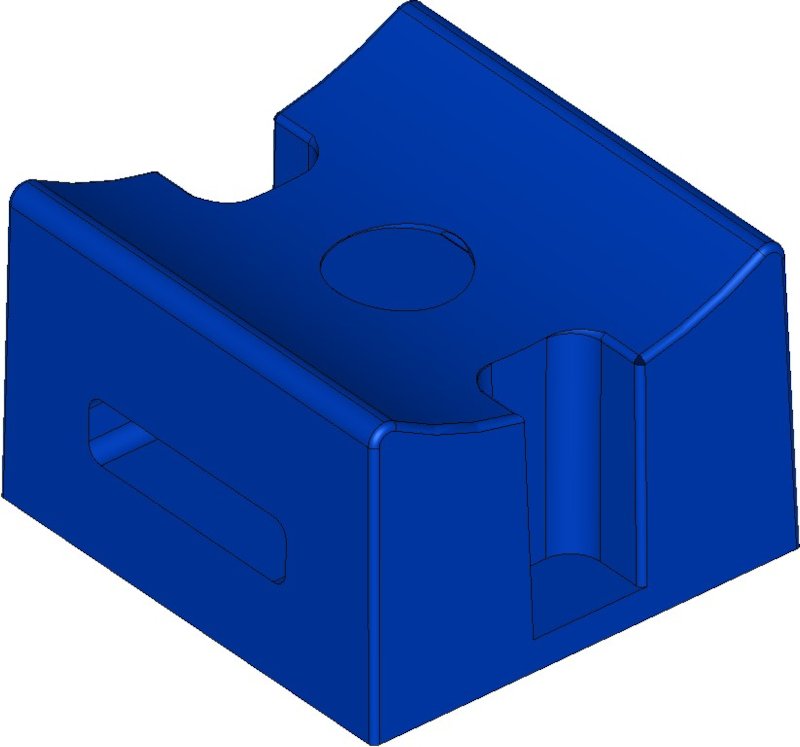

Biseles

Es importante diseñar componentes con biseles. Esto significa que no hay geometrías puramente verticales, sino que se diseñan ligeras inclinaciones cuando es posible.

Las inclinaciones en la geometría facilitan la posterior extracción de las piezas del molde y minimizan los daños debidos a la fricción. Esta propiedad del diseño se denomina desmoldeabilidad, que depende de la dirección. Se distingue entre direcciones de desmoldeo principales y secundarias.

Radios

El diseño para el moldeo por inyección también significa que se deben preferir los radios a las esquinas y bordes afilados. Por un lado, esto evita los picos de tensión cuando se carga el componente terminado. Por otro lado, el plástico debe poder fluir para llenar el molde lo máximo posible durante el moldeo por inyección. Las geometrías redondas garantizan un llenado más uniforme y menos turbulencias.

Rebajes

Los rebajes son elementos de diseño independientes. Una de las reglas de diseño del moldeo por inyección es prescindir de ellas en la medida de lo posible. Pueden significar que la pieza ya no puede ser expulsada fácilmente en la dirección principal del molde y se necesitan eyectores secundarios, que cuestan dinero adicional.

Acanalado

Las llamadas costillas de refuerzo suelen estar diseñadas para aumentar la resistencia de los componentes. Si se diseñan adecuadamente, también pueden minimizar la distorsión del componente tras el moldeo por inyección. Las costillas no deben aplicarse a espesores de pared demasiado finos, ya que de lo contrario se verán por el otro lado. La regla general es una relación de grosor de pared de 3:1.

Espesor de la pared

La elección del grosor adecuado de las paredes es también un aspecto muy importante. No debe ser ni demasiado fino ni demasiado grueso, ya que en ambos casos la calidad de los componentes acabados se verá reducida. Si el grosor de la pared es demasiado fino, el material puede tener dificultades para penetrar en la sección del molde y puede no distribuirse uniformemente. Por lo tanto, se recomienda un espesor de pared mínimo de 1,5 mm. mm como regla general.

Si el grosor de la pared se diseña demasiado grueso, esto tiene dos consecuencias negativas. En primer lugar, la formación de espiráculos es más probable. Son bolsas de aire no deseadas en el material. Esto puede afectar negativamente a la calidad del componente en términos de resistencia y, en consecuencia, de fiabilidad. Un grosor de pared demasiado grueso también provoca que los perfiles de temperatura y flujo del moldeo por inyección sean irregulares. Esto puede dar lugar a fluctuaciones no deseadas en las propiedades por lote de componentes. Un máximo de unos 4 mm aconsejable. Un grosor de pared uniforme tiene un efecto positivo en la contracción del material, ya que ésta también es más uniforme y los resultados de la producción son más fiables y predecibles.

¿Tienen curiosidad?

Obtenga una visión general de nuestros servicios en el ámbito del diseño de ingeniería, y solicite hoy mismo nuestra oferta gratuita y sin compromiso.

¡ Infórmese sobre nuestra gama de servicios, y pongase en contacto con nosotros !