En la simulación FEM de las pruebas de caída, se utiliza el método de elementos finitos explícitos para calcular las cargas de los componentes. Este método, también conocido como análisis explícito de elementos finitos, se utiliza para resolver diversos problemas físicos, como el cálculo de la deformación o la resistencia en este caso. Este proceso parcialmente automatizado permite calcular todas las estructuras y componentes bajo la influencia de cargas dinámicas.

En general, este tipo de cálculo FEM permite calcular la respuesta mecánica de determinados productos a condiciones reales (como la temperatura, la vibración, la fuerza u otras influencias físicas). Sin embargo, en este caso concreto, se utiliza para comprobar la estabilidad del producto en caso de caída. Si el producto no falla en el uso real, también debería funcionar como se espera en la simulación.

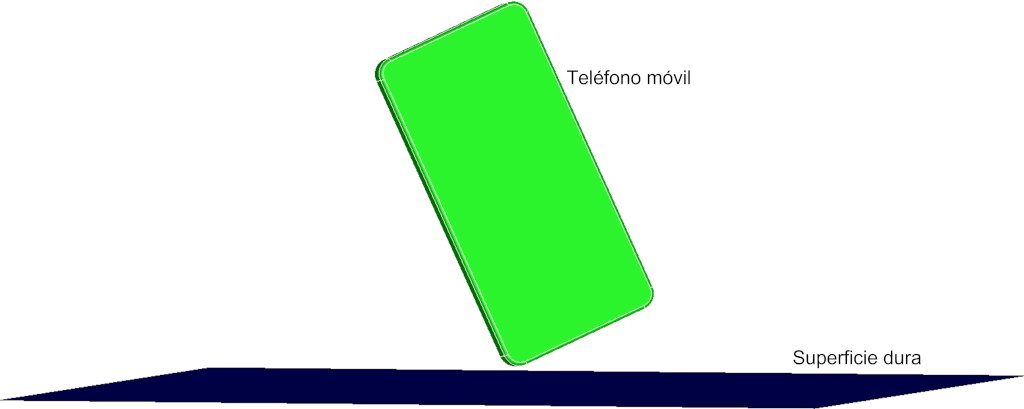

Esto es exactamente lo que se puede demostrar mediante una simulación MEF explícita en el marco de una prueba de caída virtual. Para ello, los objetos a ensayar se colocan a una distancia justo antes del contacto con la superficie dura (impacto contra el suelo). A continuación, el ingeniero de cálculo aplica una condición de contorno adecuada (por ejemplo, una velocidad de impacto) a los componentes que se van a probar.

Por qué utilice utilizamos el cálculo MEF explícito para la prueba de caídas ?

Para demostrar que los productos son suficientemente resistentes a las cargas de impacto, se realiza una simulación FEM o una prueba de caída.

La ventaja de la simulación es que se puede verificar la resistencia sin tener que destruir el prototipo. Por lo tanto, la resistencia al impacto suele verificarse mediante un cálculo MEF explícito en el marco de una prueba de caída virtual.

Las simulaciones MEF de los ensayos de caída no sólo son muy dinámicas debido a sus cargas dependientes del tiempo (velocidades, aceleraciones, etc.), sino que a menudo también son no lineales debido al comportamiento del material (por ejemplo, con los plásticos).

Ejemplos de aplicación para simulaciones explícitas de elementos finitos

Otras aplicaciones comunes para las simulaciones explícitas de elementos finitos en este contexto son, por ejemplo, las simulaciones de choques, las uniones a presión de piezas de plástico o los procesos de conformación. En general, las cargas en las que se producen deformaciones plásticas (dependientes del tiempo) suelen ser objeto de investigación. En el marco de la simulación, también podemos determinar y analizar las pérdidas de rigidez en caso de fallo estructural o debido a problemas de contacto no lineal.

La simulación FEM se utiliza con frecuencia en la industria del automóvil, especialmente para tareas de dinámica a corto plazo. Cuando se trata de la seguridad de los vehículos en caso de impacto, estas simulaciones se han convertido en una parte indispensable del proceso de desarrollo. La investigación del comportamiento de los ocupantes de un vehículo o del impacto de una colisión en las personas implicadas en un accidente también es especialmente relevante para los fabricantes de automóviles y vehículos comerciales en este contexto.

Por ejemplo, se presta especial atención al comportamiento de un peatón durante el impacto contra un capó como parte de la simulación FE de un ensayo de caída. La evaluación de los componentes relevantes para la seguridad, como los paneles del salpicadero, el volante o los paneles de instrumentos, también suele ser el objetivo de la aplicación para la protección de los peatones y los pasajeros.

Mediante una simulación explícita de elementos finitos, podemos simular los procesos de impacto de varios productos de diferentes industrias. Desde las gorras de protección hasta los teléfonos móviles y los contenedores, los cálculos FEM se utilizan con frecuencia en las pruebas de caída. La reducción de tiempo y costes son las principales ventajas que nos motivan a probar los prototipos de forma virtual sin necesidad de construirlos y destruirlos. Las pruebas de caída virtual producen buenos resultados con un esfuerzo manejable, que logran una muy buena concordancia con la prueba real. Sin embargo, estas no son las únicas ventajas para nuestro clientes en el uso de la simulación FEM para su proceso de desarrollo de productos.

Ventajas para nuestros clientes

Gracias a la simulación FEM de una prueba de caída, podemos detectar rápidamente los daños incluso en el interior de un dispositivo; además, es posible realizar una evaluación rápida y sencilla de diferentes variantes. La detección temprana de varios puntos débiles supone un enorme ahorro de costes y tiempo. Sobre todo, la simulación de la prueba de caída proporciona información sobre las cargas de caída e impacto, así como sobre las tensiones y las deformaciones plásticas en el material.

Las pruebas de caída desempeñan un papel nada desdeñable en el desarrollo de productos de muy diversos dispositivos y objetos cotidianos. Se trata, por ejemplo, de cisternas/contenedores cisterna, contenedores, contenedores de mercancías peligrosas, contenedores IBC y contenedores de transporte. Pero también los teléfonos móviles, los dispositivos de telefonía, así como las maletas y las cajas de almacenamiento se encuentran entre los productos más probados. Además, la simulación de pruebas de caída incluye bolígrafos de insulina, medidores de glucosa en sangre y también herramientas de jardín, herramientas domésticas y taladros de mano. Para la protección de los pasajeros de un coche, los cálculos de impacto de la cabeza se llevan a cabo con la ayuda de la simulación FEM.

¿ Tienen curiosidad ?

Más información sobre la simulación de choques o impactos, y cómo puede probar la resistencia de sus componentes en relación con las cargas que se producen con la ayuda de una simulación FEM..

¡ Infórmese sobre nuestra gama de servicios y pongase en contacto con nosotros !