Spritzgießen (umgangssprachlich auch als Spritzguss bezeichnet) ist das in der Kunststoffverarbeitung meistverwendete Produktionsverfahren. Bei diesem Verfahren wird das zu verarbeitende Material durch das Spritzgießgerät verflüssigt (plastifiziert) und dann direkt in die Form gespritzt. Die Form bei der Füllstudie beim Spritzgießen wird dabei üblicherweise elektrifiziert. Dies dient zum Einen dazu, die Form an bestimmten Stellen zu beheizen, um das Abkühlen des flüssigen Materials an kritischen Stellen zu beeinflussen. Zum Anderen soll dadurch aber auch ein schlechtes Füllbild (z.B. durch ungünstige statische Aufladung) vermieden werden.

Im Werkzeug wird das Material durch Abkühlung oder Nahtreaktion wieder in seine Form gebracht und nach dem Öffnen des Werkzeugs als Fertigteil entnommen. Der Hohlraum des Werkzeugs bestimmt die Form und vor allem die Gestalt des Werkstücks.

Das Gewicht der herstellbaren Produkte reicht derzeit von einige zehntel Gramm bis zu etwa einhundertfünfzig Kilogramm.

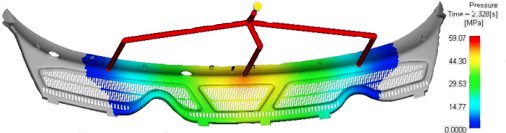

Um einen Einblick in die Fülltechnik von Spritzgussteilen zu bekommen, dehnt sich die Dosierverteilung in der Spritzgießmaschine im Laufe der Zeit von einem Ventil zum anderen aus, bis sie schließlich den gesamten Leerraum ausfüllt. Die Füllschritte zeigen vor allem, welche Bereiche mit bestimmten Zeitfaktoren auszufüllen sind und zeigen einen Einblick in die Technik und die möglichen Optimierungen. Jedes Bild, das beim Füllen entsteht, wird als Füllung bzw. Füllbild bezeichnet. Beim Spritzgießen sind Aussehen, Gestaltung der Füllung und des Füllprozesses selbst die wesentlichen Prozessparameter.

Viele Unternehmen nutzen die Füllsimulation, um den Spritzgießprozess von Kunststoffteilen vor dem Produktionsstart abzubilden und gegen mögliche Produktionsfehler (z.B. Lufteinschlüsse, Verzug oder Schwindung) abzusichern. Das Endergebnis ist das Füllbild des zu produzierenden Bauteils, das sich nicht nur zur Fehleridentifizierung, sondern auch zur Optimierung der Produktfertigung eignet.

Füllsimulationsoptimierung

Die Füllsimulation liefert von Anfang an Statistiken über die Herstellbarkeit von Kunststoffteilen. Betrachtet man das Spritzgießen als einen in der Simulation abbildbaren Gesamtprozess, so lassen sich hiermit bereits lange vor der Werkzeugkonstruktion Fehler in der Formgebung feststellen. So können Spritzgießprozesse optimiert, und Füllprobleme bei der späteren Herstellung von Anfang an vermieden werden.

Füllstudie Spritzgießen zur Ermittlung des Verzugs

Verzug kompensiert die Schrumpfung im Bauteil durch Abkühlung des Materials. Dieser Prozess läuft ab, solange sich noch flüssiges Material im Bauteil befindet und der Weichmacher entweichen kann. Friert das Bauteil beim Erstarren des Werkstoffs ein, kann es die Schrumpfung des verformungserhaltenden Teils nicht mehr kompensieren. Dies führt zum zeitweisen Aussetzen der Kontraktionen im Bauteil und kann sich entweder negativ oder positiv auf das Bauteilverhalten bzw. den Herstellungsprozess auswirken. Um hier auf Nummer sicher zu gehen, empfiehlt es sich, den Spritzgießprozess vor Produktionsbeginn im Rahmen einer Füllstudie abzubilden.

Oft simulieren Ingenieure und erfahrene Kunststoffspezialisten den gesamten Spritzgußprozess vom Start des Materialflusses bis zum Einfrieren und Erkalten des Werkstoffs. Um die Zykluszeit zu verkürzen und ebenso um den Verformungstrend zu reduzieren, nutzen Industrieunternehmen häufig ein Füllsimulationstool, womit unter Anderem die Verformungskurve ermittelt und optimiert werden kann.

Spritzgießen in der Füllstudie

Wenn bei der Formfüllung Probleme auftreten, ist die Füllstudie der erste Schritt zur Problemlösung. Sie liefert Ihnen Lösungsansätze, um Fehler zu beseitigen und Ihre Bauteile zu optimieren. Unsere ausgebildeten Ingenieure helfen Ihnen gerne schnell und zuverlässig mit einer Füllstudie Ihres Spritzgießprozesses weiter !

Erfahren Sie, wie wir Sie bei der Entwicklung Ihrer Produkte und ebenso bei der Erstellung einer Füllstudie zum Spritzgießen unterstützen können !

Neugierig geworden ?

Informieren Sie sich über unser gesamtes Dienstleistungsangebot und nehmen Sie Kontakt zu uns auf !